如果您想了解我们的产品,欢迎随时拨打我公司的销售热线,或点击下方按钮免费咨询!电话咨询即刻享受本月价格折扣!

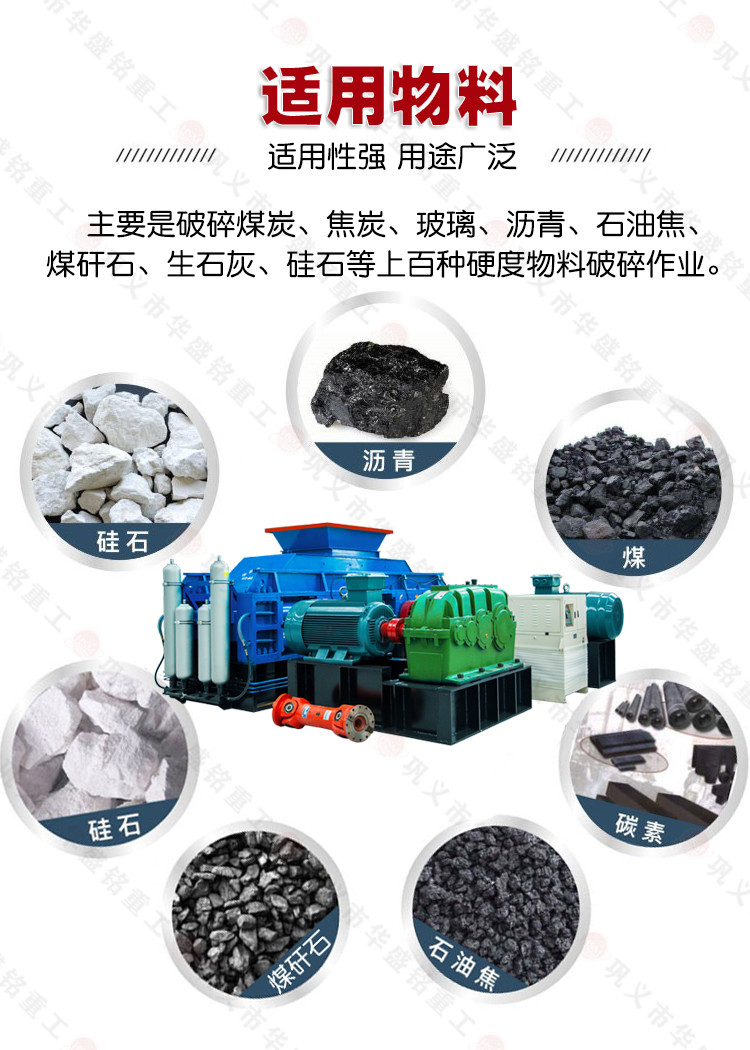

在矿山、冶金、建材、化工等多个工业领域,物料的初级或中级破碎是生产流程中不可或缺的关键环节。面对煤炭、石灰石、硅锰合金等不同硬度与特性的物料,传统破碎设备往往难以兼顾效率、能耗与出料粒度的一致性。而耐磨双齿辊破碎机凭借其独特的结构设计、优异的耐磨性能以及稳定的出料粒度控制能力,成为上述多种物料“通吃”的理想选择。

双齿辊破碎机是一种利用两个相对旋转的带齿辊对物料进行挤压、剪切和劈裂作用实现破碎的机械设备。其核心部件为一对平行安装、相向转动的辊子,辊面布有高强度耐磨合金齿形结构。当物料进入两辊之间时,在辊子的咬合作用下被破碎,并从排料口排出相较于颚式破碎机、锤式破碎机或反击式破碎机,双齿辊破碎机具有结构紧凑、过粉碎率低、出料粒度均匀、能耗低、维护简便等显著优势。

为何能“通吃”煤炭、石灰石、硅锰合金?

1. 煤炭破碎——低粉率

煤炭通常质地较软、易碎,但对过粉碎教为敏感(尤其在选煤厂)。双齿辊破碎机通过调节两辊间隙,可精细控制出料粒度(如20–50mm),有效避免产生过多煤粉,提高资源利用率,同时降低后续筛分和除尘负担。

2. 石灰石破碎——稳定粒形,适应性强

石灰石硬度中等(莫氏硬度约3–4),广泛用于水泥、建材等行业。双齿辊破碎机在处理石灰石时,不仅能保证出料粒度均匀(常用于制备机制砂或骨料前段破碎),还能减少针片状颗粒生成,提升成品质量。

3. 硅锰合金破碎——高耐磨应对高硬度

硅锰合金属于高硬度、高脆性金属合金(硬度可达HRC50以上),对设备磨损较为严苛。现代耐磨双齿辊破碎机采用特种合金堆焊辊齿、碳化钨镶嵌技术或整体硬质合金辊套,大幅延长使用寿命。同时,其低冲击破碎方式避免了合金块的过度崩裂,保留有价值金属形态。

关键点:通过更换不同齿形(如狼牙齿、鹰嘴齿、梯形齿)和调整辊间距,同一台设备可灵活适配不同物料特性,真正实现“一机多用”。

出料均匀的核心技术保障

双齿辊破碎机之所以能实现出料粒度高度均匀,主要依赖以下技术特点:

强制啮合进料:两辊同步相向旋转,形成稳定“V”型破碎腔,物料被强制咬入,避免堵塞或跳动。

精细间隙控制:通过液压或机械调节系统,可微调两辊间距(精度达±1mm),直接决定出料粒度。

低速高扭矩运行:转速通常为80–150 rpm,减少冲击,使破碎过程更可控,粒度分布集中。

模块化齿板:磨损后可单独更换齿块,无需整辊报废,节省成本。

自动退让保护:遇不可破碎异物(如铁块)时,液压系统可瞬时退让,保护主机免受损坏。

耐磨双齿辊破碎机以其“一机多能、出料均匀、低耗效率高、维护便捷”的综合优势,正逐步成为中低硬度及部分高硬度脆性物料破碎的优选设备。无论是煤炭行业的节能降粉,还是冶金行业对高价值合金的精细破碎,它都能提供稳定可靠的解决方案。随着材料科学与智能控制技术的进步,未来的双齿辊破碎机将更加智能化、长寿化,持续赋能绿色效率高的破碎新时代。